在汽车行业变革过程中,车企们正面临着日益严峻的降本挑战。为了确保企业的生存与行业的可持续发展,开辟新的降本通道显得尤为重要。

在新能源车企的技术降本道路上,一体化大压铸技术已成为热门话题。车百智库调研报告《新能源汽车一体化压铸技术发展建议》(以下简称《报告》)指出,推动生产制造环节的创新对于车辆降本很有必要。

《报告》指出,一体化压铸作为新生产方式,有望提升我国智能制造水平,它在四个方面具有显著优势:

一是实现汽车轻量化。应用一体化压铸可以大幅减少车辆零件数量,且通过采用轻量化铝合金材料可减轻车身重量。特斯拉Model Y采用一体化压铸的后底板总成重量降低30%,蔚来ET5采用一体化压铸的车身后底板重量降低30%。

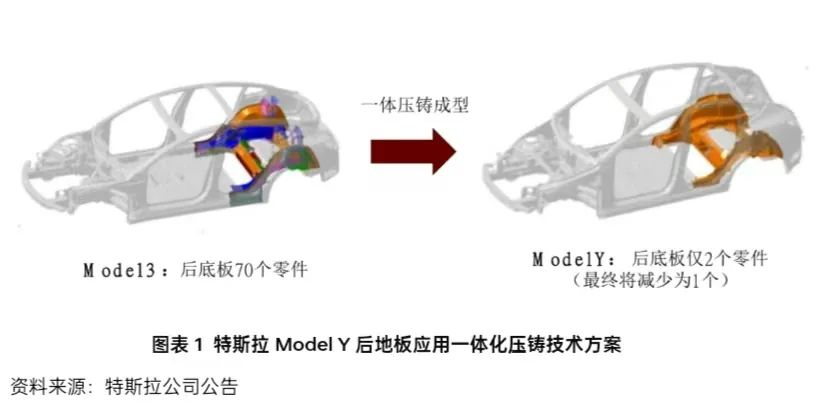

二是提升制造效率。一体化压铸能实现部分车身构件一体化成型,减少分体冲压、二手冲床回收、压铸后焊接的复杂过程,简化制造工序,缩短生产周期。Model Y后底板采用压铸机一体成型,将原本70个零件的冲压、焊接成型,简化为2个零件成型,焊点由700-800个减少到50个,制造时间由传统工艺的1-2小时缩短至3-5分钟。

三是降低制造成本。一体化压铸机可替换传统的模具、机器臂、传输线、夹具等,产线更简单,可减少用地面积和用人数量,人工成本大约可缩减至传统产线的10%。当前整车行业降本增效的压力较大,推动生产方式创新成为降本的重要方式。

四是提升性能。一体化压铸能避免焊接造成的强度降低,在设计阶段简化安装孔、安装位置等要素,使用更优化的工程学结构来提高零件强度。

因此,众多企业加速布局,特斯拉率先应用一体化压铸技术,给行业带来“鲶鱼效应”,其他整车企业陆续跟进。蔚来、小鹏、理想、赛力斯等新势力已开始积极布局,大众、沃尔沃、吉利等国内外传统车企也在跟进规划。当前一体化压铸主要应用于新能源汽车制造,其优势已被大多数厂商认可,市场趋势逐步明朗,技术渗透率逐步提升。

目前,我国已基本具备从原材料、压铸设备供应、模具设计制造、生产制造的一体化压铸产业链基础。随着行业需求迸发,一体化压铸产业链有望逐步扩大。据预测,到2025年,后底板加上前底板的一体化压铸市场空间可能超过百亿元。